二丙二醇甲醚/二丙二醇丁醚在水性木器涂料中的應用

水性木器涂料的基本組成有:主成膜物質(乳液)、成膜助劑、潤濕劑、消泡劑和填料等。其中成膜助劑又稱為聚結助劑,它能促進乳膠粒子的塑性流動和彈性變形,改善其聚結性能,使其能在廣泛的施工范圍內成膜。

成膜助劑的選擇要注意以下幾個方面:

(1)成膜助劑必須是聚合物的強溶劑,能有效地降低聚合物的玻璃化溫度,并具有很好的相容性;

(2)水中溶解性小,易為乳膠粒子吸附而有良好的聚結性能,成膜助劑應集中分布在乳膠微粒的內部和乳膠微粒表面保護層內;

(3)適宜的揮發速度,在成膜前保留在涂膜中,其揮發速度應低于水和乙醇,成膜后須完全揮發;

(4)不影響乳膠體系的穩定性;

(5)安全性,對人和動物無毒害。

好的成膜助劑應具有安全環保、添加量少、干燥速度快以及有效地降低水性乳液的最低成膜溫度等特性。醇醚類溶劑因兼有成膜助劑和共溶劑兩方面的作用,是最適用于水性木器涂料體系的良好溶劑。在水性木器涂料的配方中為了取得較好的成膜效果和較快的干燥速度,一般選擇兩種成膜助劑復配。本研究選用水性木器涂料中常用的醇醚溶劑,測試不同成膜助劑對涂膜性能的影響,并確定**的復配方案。

1 實驗部分

1.1 原料與器材

實驗原料:乙二醇單丁醚(BCS)(純度≥98%)、二乙二醇丁醚(BDG)(純度≥98%)、二丙二醇甲醚(純度≥98%)、二丙二醇丁醚(純度≥98%),水性丙烯酸乳液(固含量40%,Tg為42℃);去離子水。

實驗器材:HFSY-4型變頻式高速分散機;micro-TRI-gloss型光澤儀;SZQ型濕膜制備器;101-0型鼓風電熱恒溫干燥箱;涂-4#杯黏度計;STM-IV型斯托默黏度計;電子天平(精度0.01 g)。

1.2 制樣工藝

向水性丙烯酸乳液中加入潤濕劑和消泡劑,機械攪拌15 min,然后用300目濾布過濾備用;在攪拌下,向乳液中緩慢滴加成膜助劑,1 h后測試黏度的變化;在玻璃板上制膜,放入干燥箱中烘干,檢測涂膜物理性能。

1.3 性能測試及表征

干燥時間:按GB/T 1728—79中乙法規定進行。

光澤:按GB/T 9754—1988規定進行。

耐水性:將水滴于涂好涂料的玻璃板表面,經24h察看涂膜表面變化情況。

耐咖啡性:將咖啡涂于玻璃板表面,1 h后擦拭干凈看涂膜的變化。

2 結果與討論

2.1 不同成膜助劑對涂膜性能的影響

選用水性木器涂料中最常用的4種醇醚類成膜助劑,分別為乙二醇單丁醚(BCS)、二乙二醇丁醚(BDG)、二丙二醇甲醚(DPM)、二丙二醇丁醚(DPnB)進行考察,其基本參數見表1。需注意的是,BCS已被列入“雙高”名錄,限制使用。

2.2 不同成膜助劑對涂膜性能的影響

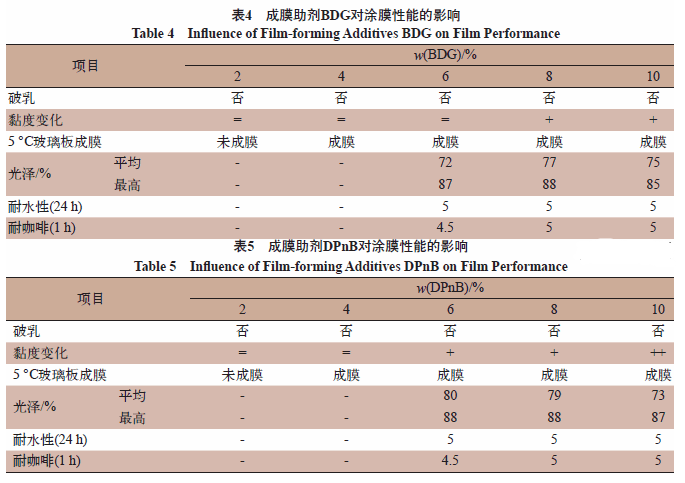

將含有1 000 g丙烯酸乳液、0.5%(質量分數,后同)BYK-346和0.5% BYK-024的基料用300目濾布過濾后,在攪拌條件下,分別加入體系總質量2%、4%、6%、8%和10%的成膜助劑,在泡沫消失后測定涂料樣流體黏度的變化,然后刮膜(厚100 μm)制板,涂膜后在50 ℃條件下干燥1 h,檢測涂膜的光澤度及抗性,結果如表2~表5所示。

從表2~表5中可以看出,4種成膜助劑對低溫成膜性能的影響由優到劣的順序為:DPnB>BDG>>BCS>DPM;對黏度的影響由優到劣的順序為:DPM>BDG>BCS>DPnB;對光澤的影響由優到劣的順序為:DPnB>DPM>BDG>BCS;對抗性的影響由優到劣的順序為:DPnB≥BDG>BCS≥DPM。

從表2~表5中可以看出,4種成膜助劑對低溫成膜性能的影響由優到劣的順序為:DPnB>BDG>>BCS>DPM;對黏度的影響由優到劣的順序為:DPM>BDG>BCS>DPnB;對光澤的影響由優到劣的順序為:DPnB>DPM>BDG>BCS;對抗性的影響由優到劣的順序為:DPnB≥BDG>BCS≥DPM。

從上述分析結果可知,DPnB和BDG對乳液溶解能力較強成膜性較好,涂膜光澤度和抗性均較高,但其揮發速率較慢;而DPM和BCS揮發速率較快,但低溫成膜性能及抗性較差。單一成膜助劑很難使水性木器涂料各方面的性能都達到**,因此,考慮成膜助劑的復配以期得到**的成膜效果。

2.3 復配成膜助劑對涂膜性能的影響

考慮涂膜的物理性能和化學性能,需要增加疏水慢干成膜助劑的量;考慮涂膜的干燥速度、涂料的黏度,需要使用低沸點的快干成膜助劑;考慮到現場的施工條件、對涂膜的性能要求等,可適量復配部分高沸點的溶劑。高低沸點成膜助劑復配使用時,低沸點成膜助劑的揮發速率和高沸點成膜助劑的溶解能力發生協同作用,從而使涂膜有較高的硬度、較好的表面效果以及高的光澤。因此,本研究選擇高低沸點成膜助劑進行復配,考察其在不同基料體系中對涂膜性能的影響。其中,對泡沫的影響是向200 mL量筒中加入100g漆樣,測量體積;干燥時間是指將150 μm厚的涂膜放置在濕度為40%的環境中于30 ℃條件下干燥所用的表干時間。以水性丙烯酸乳液、0.5% BYK-346及0.5% BYK-024為基料,成膜助劑用量為體系總質量的8%時,實驗結果如表6所示。

以水性丙烯酸乳液、0.5% BYK-346、0.5% BYK-024及0.4% FX1010為基料,成膜助劑用量為體系總質量的8%時,實驗結果如表7所示。

從表6和表7可以看出,4種常用醇醚溶劑根據高低沸點兩兩復配后,對泡沫的影響差別不大;DPM與DPnB復配及BCS與DPnB復配后的涂膜黏度稍大,干燥速度則較快。考慮到對人的毒性,乙二醇丁醚已被國家禁止使用,**選擇丙二醇醚及其醚酯類作成膜助劑。因此,成膜助劑DPM與DPnB復配既能滿足涂膜性能的要求,也更安全環保。

2.4 成膜助劑復配比例對底漆透明度的影響

以水性丙烯酸乳液、0.5% BYK-346及0.5% BYK-024為基料,成膜助劑用量為體系總質量的8%時,將含有成膜助劑m(DPM)∶m(DPnB)=5∶3和m(DPM)∶m(DPnB)=3∶5的水性透明底漆(不含粉體)噴涂3遍,用量為120g/m2,每遍室溫干燥4 h,結果如表8所示。

從表8可以看出,成膜助劑m(DPM)∶m(DPnB)=5∶3時,底漆透明度良好;成膜助劑m(DPM)∶m(DPnB)=3∶5時,底漆泛白。要說明的是,成膜助劑的實際復配比例及用量需根據特定的乳液來確定。

2.5 成膜助劑氣味的影響

氣味大小也是評價成膜助劑好壞的指標之一。成膜助劑氣味的影響主要有兩個方面:一方面是,施工時揮發的有機溶劑散發的氣味對施工人員的影響;另一方面是,由于干燥時間短,包裝過急等原因,造成封閉空間內溶劑濃度過高,開封時溶劑散發的氣味對消費者的影響。因此,本研究以水性丙烯酸乳液、0.5%BYK-346、0.5% BYK-024、4% DPnB及0.4% FX1010為基料,對加入不同成膜助劑后的罐內氣味和涂膜氣味進行了測試,結果如表9所示。

其中,罐內氣味是將800 g水性木器涂料裝于1 L容器內,30 ℃溫養,隔夜后的開罐氣味。涂膜氣味是在30 cm×30 cm玻璃板上噴涂涂料,每遍200 g/m2,表面干后再次施工,共噴涂3遍,然后在30 ℃條件下干燥1 h后,將涂膜封閉于1 L容器內,30 ℃溫養,隔夜后的開罐氣味。

從表9可以看出,DPM和DPnB用于成膜助劑時,罐內氣味和涂膜氣味均較小,對施工者和消費者的影響也較小,更加安全環保。

3 結 語

單一的成膜助劑很難使涂膜的各性能都達到**,將成膜助劑復配可以取得較好的成膜效果和較快的干燥速度。

綜合考慮水性木器涂料的穩定性、環保性、成本、性能及施工性能等因素,成膜助劑DPM和DPnB復配是現階段較優的選擇,其用量及配比則由特定的乳液及涂料配方決定。

|

|

|